在现代制造业中,一个科学合理的工厂布局设计是提升生产效率、降低成本、保障安全的关键。它不仅仅是设备的简单摆放,更是一门融合了物流学、人机工程学和管理科学的综合性技术。本文将通过图文结合的方式,深入解析几项核心的工厂布局设计原则,帮助企业优化生产流程,迈向智能制造。

一、 整体流动原则:让物料“动”起来

核心思想:工厂布局应以物料和信息的流动路径为核心,追求从原材料入库到成品出库的连续、顺畅流动,尽可能减少停滞、倒流和交叉。

图文解析:

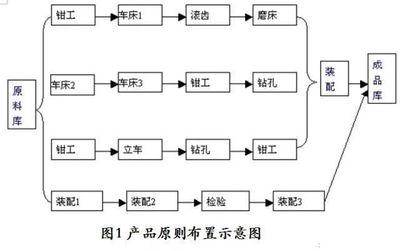

(图1:传统混乱布局 vs 精益流动布局对比示意图)

- 传统布局:设备按类型集群摆放(如所有车床在一个区域),工序间距离远,物料搬运路线迂回复杂,在制品(WIP)堆积严重。

- 精益流动布局:设备按照产品工艺顺序排列,形成“U型线”、“一字线”或“细胞单元”,物料流呈直线或短折线,搬运距离最短,生产节奏一目了然。

实施要点:进行详细的流程分析,绘制价值流图,识别并消除非增值的搬运和等待。

二、 近距离原则:缩短搬运就是创造价值

核心思想:在满足工艺和安全的前提下,相互关联紧密的工序、设备或部门应尽可能靠近,以最小化物料、人员和信息的传输距离与时间。

图文解析:

(图2:关联性分析图与布局对应示意图)

- 通过“作业单位关联图”分析各部门(如生产线、仓库、质检区、维修区)之间的物流强度、人员往来频率和信息交互密切度。

- 然后,将关联度最高的单位相邻布置。例如,将装配线紧邻零部件暂存区,将质检点嵌入生产线中,而不是设在遥远的独立区域。

三、 空间利用原则:向立体与灵活要效益

核心思想:高效利用三维空间,并保持布局的弹性,以适应产品变化、产能调整和工艺升级。

图文解析:

(图3:垂直仓储与柔性布局示意图)

垂直利用:采用高位货架、自动存取系统(AS/RS)、悬挂输送链等,向上拓展存储与搬运空间,释放宝贵的地面面积用于生产活动。

柔性设计:使用可移动的隔断、模块化工作站、带轮子的设备底座和通用接口的公用设施管线。当生产线需要重组时,可以快速、低成本地完成调整。

(图4:设备模块化与通用接口示意图)

四、 安全与舒适原则:人是最重要的要素

核心思想:布局必须保障员工的安全与健康,并提供舒适的工作环境,这直接关系到工作质量、效率和员工稳定性。

图文解析:

(图5:安全通道、人机工程学工作站示意图)

- 安全通道:确保主干道、消防通道畅通无阻,明确标识,宽度符合标准。危险区域(如化学品存放、高压设备)进行隔离和警示。

- 人机工程:工作台高度可调,物料和工具位于易于拿取的“黄金区域”,减少不必要的弯腰和转身。良好的照明、通风和降噪设计也至关重要。

五、 可视化原则:一眼看清异常与进度

核心思想:通过布局使生产状态、物料存量、设备状况和问题点一目了然,便于管理、监督和快速响应。

图文解析:

(图6:可视化工厂实景图/示意图)

- 生产线无隔断或采用透明隔断,视野开阔。

- 使用安灯系统、电子看板、生产进度板、区域线定置线、颜色管理等工具。例如,红色标签标识待维修设备,绿色通道表示安全行走路线,看板实时显示目标产量和实际完成量。

###

优秀的工厂布局设计是一个持续优化的过程,没有一成不变的最佳方案。它需要企业基于自身的产品特点、生产模式和发展战略,灵活运用上述原则,并结合精益生产、数字化工具(如布局仿真软件)进行不断迭代。一个高效的布局,如同为工厂注入了一股顺畅的“电流”,能让人员、设备、物料和信息高效协同,最终驱动生产效率和竞争力的全面提升。